Wybór odpowiedniego wiertła spiralnego do projektu wymaga zrozumienia trzech kluczowych czynników: materiału, powłoki i cech geometrycznych. Każdy z tych elementów odgrywa kluczową rolę w wydajności i trwałości wiertła. Oto, jak podjąć świadomą decyzję.

Tworzywo

1. Stal szybkotnąca (HSS):

Stal szybkotnąca (HSS) jest integralną częścią narzędzi skrawających od ponad wieku, ceniona za szerokie zastosowanie i przystępną cenę. Wiertła HSS znane są ze swojej wszechstronności, doskonale sprawdzając się zarówno w wiertarkach ręcznych, jak i na stabilnych platformach, takich jak wiertarki stołowe. Kluczową zaletą stali HSS jest możliwość ponownego ostrzenia, co wydłuża żywotność wierteł i czyni je ekonomicznym wyborem również do narzędzi tokarskich. Co więcej, stal HSS występuje w różnych gatunkach, z których każdy charakteryzuje się innym składem pierwiastkowym, co pozwala na dostosowanie jej do specyficznych potrzeb obróbki skrawaniem. Ta różnorodność gatunków stali zwiększa jej wszechstronność, czyniąc ją wszechstronnym i niezbędnym elementem w różnorodnych zadaniach obróbczych.

2. Stal szybkotnąca kobaltowa (HSSE lub HSSCO):

W porównaniu z tradycyjną stalą HSS, wiertła HSS kobaltowe charakteryzują się wyższą twardością i odpornością na wysoką temperaturę. To ulepszenie właściwości prowadzi do znacznej poprawy odporności na ścieranie, dzięki czemu wiertła HSSE są trwalsze i wydajniejsze. Zawartość kobaltu w wiertłach HSSE nie tylko przyczynia się do zwiększenia ich odporności na ścieranie, ale także wydłuża ich żywotność. Podobnie jak standardowe wiertła HSS, wiertła HSSE zachowują zaletę ponownego ostrzenia, co dodatkowo wydłuża ich żywotność. Obecność kobaltu w wiertłach HSSE sprawia, że są one szczególnie odpowiednie do bardziej wymagających zadań wiertniczych, gdzie trwałość i odporność na ścieranie są kluczowe.

3. Węglik:

Węglik spiekany to kompozyt metalowy, wykonany głównie z węglika wolframu z różnymi spoiwami. Znacznie przewyższa stal szybkotnącą (HSS) pod względem twardości, odporności na wysoką temperaturę i ścieralności. Choć droższy, narzędzia węglikowe charakteryzują się trwałością i szybkością obróbki. Wymagają specjalistycznego sprzętu do ostrzenia.

Powłoka

Powłoki wierteł są bardzo zróżnicowane i dobierane w zależności od zastosowania. Oto krótki przegląd niektórych popularnych powłok:

1. Bez powłoki (jasny):

To najpopularniejszy kolor wierteł HSS. Idealne do miękkich materiałów, takich jak stopy aluminium i stal niskowęglowa, narzędzia niepowlekane są najbardziej przystępne cenowo.

2. Powłoka tlenkowa czarna:

Zapewnia lepsze smarowanie i odporność na ciepło niż narzędzia bez powłoki, wydłużając żywotność o ponad 50%.

3. Powłoka azotku tytanu (TiN):

Wiertła z powłoką tytanową sprawdzają się w wielu zastosowaniach dzięki swoim unikalnym właściwościom. Po pierwsze, powłoka zwiększa twardość i odporność na ścieranie, dzięki czemu wiertło pozostaje ostre podczas wiercenia w twardszych materiałach i zapewnia dłuższą żywotność. Wiertła te zmniejszają tarcie i nagrzewanie, zwiększając wydajność cięcia i chroniąc wiertło przed przegrzaniem. Wiertła z powłoką tytanową nadają się do stosowania w wielu materiałach, takich jak stal nierdzewna, aluminium i drewno, co czyni je idealnymi do zastosowań inżynieryjnych i domowych. Ponadto, wiertła te penetrują materiał szybciej i czyściej, zapewniając czystszą powierzchnię cięcia. Chociaż wiertła z powłoką tytanową mogą być droższe niż zwykłe wiertła, ich wysoka wydajność i długa żywotność sprawiają, że są one dobrym zwrotem z inwestycji w zastosowaniach wymagających wysokiej odporności na ścieranie i precyzyjnego cięcia.

4. Powłoka z azotku glinu i tytanu (AlTiN):

Po pierwsze, powłoki AlTiN są wyjątkowo odporne na wysokie temperatury, co pozwala im doskonale sprawdzać się w obróbce skrawaniem z dużą prędkością i stopów wysokotemperaturowych. Po drugie, powłoka ta znacząco poprawia odporność na ścieranie i wydłuża żywotność narzędzia, szczególnie podczas obróbki twardych materiałów, takich jak stal nierdzewna, stopy tytanu i stopy na bazie niklu. Ponadto, powłoka AlTiN zmniejsza tarcie między wiertłem a przedmiotem obrabianym, zwiększając wydajność obróbki i pomagając uzyskać gładszą powierzchnię skrawania. Powłoka charakteryzuje się również dobrą odpornością na utlenianie i stabilnością chemiczną, co pozwala na utrzymanie wydajności w trudnych warunkach pracy. Podsumowując, wiertła z powłoką AlTiN idealnie nadają się do obróbki z dużą prędkością i precyzją, a szczególnie do obróbki twardych materiałów, które stanowią wyzwanie dla wierteł konwencjonalnych.

Cechy geometryczne

1. Długość:

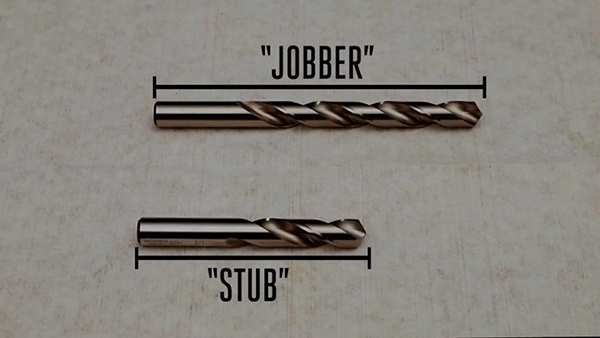

Stosunek długości do średnicy wpływa na sztywność. Wybór wiertła z rowkiem wiórowym o długości wystarczającej do odprowadzania wiórów i minimalnym wysięgu może zwiększyć sztywność i żywotność narzędzia. Niewystarczająca długość rowka wiórowego może uszkodzić wiertło. Na rynku dostępne są różne standardy długości. Niektóre popularne długości to: Jobber, stubby, DIN 340, DIN 338 itp.

2. Kąt wierzchołka wiertła:

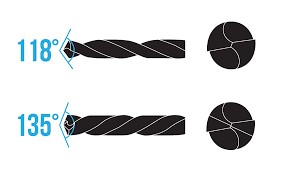

Kąt ostrza 118° jest powszechny w przypadku metali miękkich, takich jak stal niskowęglowa i aluminium. Zazwyczaj nie zapewnia on samocentrowania i wymaga otworu pilotującego. Kąt ostrza 135°, dzięki funkcji samocentrowania, eliminuje potrzebę stosowania oddzielnego otworu centrującego, co znacznie oszczędza czas.

Podsumowując, wybór odpowiedniego wiertła spiralnego wymaga zrównoważenia wymagań wierconego materiału, oczekiwanej żywotności i wydajności wiertła oraz specyficznych wymagań projektu. Zrozumienie tych czynników zapewni wybór najskuteczniejszego i najbardziej wydajnego wiertła dopasowanego do Twoich potrzeb.

Czas publikacji: 10 stycznia 2024 r.